|

|

Wymagania techniczno konstrukcyjne stawiane kabinom przemysłowym

|

Jak już wspomniano we wstępie jednym ze sposobów ograniczenia hałasu na stanowiskach pracy w przemyśle jest stosowanie kabin dźwiękoizolacyjnych. Ogólny schemat różnych zabezpieczeń przeciwhałasowych stosowanych w halach przemysłowych przedstawiony jest na rys.2.1.

Rys.2.1. Stosowane środki techniczne umożliwiające ograniczenie hałasu na stanowiskach pracy

Kabiny dźwiękoizolacyjne są zazwyczaj wydzielonymi w hali produkcyjnej pomieszczeniami o odpowiedniej skuteczności akustycznej. Mogą one spełniać funkcję zarówno pomieszczeń cichych - chroniących przebywających w nich pracowników przed hałasem , jak i głośnych ( z umieszczonymi wewnątrz źródłami hałasu), służących do obniżenia hałasu w hali , na zewnątrz kabiny. W przypadku pomieszczeń głośnych kabina praktycznie pełni funkcję obudowy dźwiękoizolacyjnej i nie jest przedmiotem niniejszej pracy.

Kabiny dźwiękoizolacyjne dla obsługi są stosowane w halach, w których proces produkcyjny może być kontrolowany z kabiny lub możliwe jest czasowe przebywanie pracownika w kabinie; są, więc pomieszczeniami takimi jak: sterownie i dyspozytornie, pomieszczenia przeznaczone dla dozoru technicznego lub pomieszczenia wypoczynkowe usytuowane w głośnych halach produkcyjnych.

Kabiny dźwiękoizolacyjne oprócz wymogów akustycznych muszą również spełniać szereg wymagań higieniczno- sanitarnych oraz eksploatacyjnych.

Wymagania techniczne stawiane kabinom dźwiękoizolacyjnym zależą od ich przeznaczenia i dotyczą: Wymagania techniczne stawiane kabinom dźwiękoizolacyjnym zależą od ich przeznaczenia i dotyczą:

- skuteczności akustycznej

- chłonności akustycznej

- wymiarów

- widoczności z kabiny

- wyposażenia w instalację elektryczną, telefoniczną

- oświetlenia wnętrza

- ogrzewania

- odporności ogniowej (wymogi przeciwpożarowe)

- warunków zdrowotnych

- innych aspektów (np. podłączenia sygnalizacji i urządzeń automatyki przemysłowej).

|

Skuteczność akustyczna kabiny Dp określana jest jako różnica pomiędzy średnim poziomem ciśnienia akustycznego na zewnątrz kabiny, a średnim poziomem ciśnienia akustycznego wewnątrz kabiny w pasmach częstotliwości.

Jest ona (szczególnie w zakresie akustycznym) uzależniona w znacznym stopniu od elementu o najgorszych właściwościach akustycznych, najczęściej takim elementem niekorzystnie wpływającym na skuteczność akustyczną kabiny są okna i drzwi. W celu poprawy tej sytuacji niektóre kabiny wyposażone są w okna o kilku szybach, czy podwójne drzwi z przedsionkiem.

W celu poprawy właściwości akustycznych kabin tj. podwyższenia ich skuteczności akustycznej oraz uzyskania lepszego klimatu akustycznego we wnętrzu kabin stosowane jest wytłumienie wnętrza kabiny materiałami lub ustrojami dźwiękochłonnymi. Wyraźny efekt wytłumienia wnętrza kabiny występuje, gdy 50-70% jej powierzchni jest pokryte materiałami lub ustrojami dźwiękochłonnymi. Najczęściej stosowanymi w kabinach materiałami lub ustrojami dźwiękochłonnymi są:

- filce i płyty z wełny mineralnej,

- wojłok z włókien szklanych,

- elastyczne pianki poliuretanowe (tworzywo syntetyczne o strukturze komórkowej otwartej i szkielecie elastycznym),

- wielowarstwowe, filcopodobne, igłowe wykładziny podłogowe (wykładziny takie na ogół składają się z warstwy użytkowej z włókien syntetycznych, warstwy środkowej z tkaniny polipropylenowej lub juty i warstwy spodniej z mieszaniny syntetycznych włókien wtórnych

- sufity podwieszane z elementów blachy perforowanej panelowe, listwowe, kasetowe, trapezowe (są to ustroje naścienne składające się z rusztu wykonanego z profili blachy stalowej ocynkowanej, wypełnionego wełną mineralną oraz elementów osłonowych z perforowanej blachy stalowej, ruszt może być bezpośrednio mocowany do ściany, są to wtedy tzw. boazerie naścienne, lub w odległości od 180 do 350 mm - tzw. boazerie odsunięte, w zależności od rodzajów elementów osłonowych wyróżnia się boazerie: panelowe, kasetowe, trapezowe, listwowe.

|

Wymiary kabin uwarunkowane są głównie liczbą osób, które mają przebywać we wnętrzu kabiny oraz wymiarami powierzchni zajętej przez zainstalowaną w niej aparaturę i urządzenia. Na ogół przyjmowane jest, że na każdego przebywającego stale w kabinie pracownika powinno przypadać co najmniej 13 m3 wolnej objętości pomieszczenia (poza zainstalowaną tam aparaturą) oraz co najmniej 2 m2 wolnej powierzchni podłorgi, przy czym wysokość kabiny nie może być mniejsza niż 2.5 m. Spotykane najczęściej w przemyśle kabiny posiadają objętość 14-16 m3. Występują również większe kabiny przemysłowe mające charakter sterowni, są to najczęściej pomieszczenia stanowiące element konstrukcyjny hali przemysłowej.

Głównym przedmiotem pracy są małe kabiny sterownicze. Szczególnie ważnym zagadnieniem w przypadku stosowania tych kabin jako ochron przed hałasem niskoczęstotliwościowym jest ich geometria.

Często nieodpowiednio dobrane wymiary kabiny mogą mięć wpływ na powstawanie niekorzystnych zjawisk rezonansowych, a co się z tym wiąże występowanie wyższych poziomów ciśnienia akustycznego we wnętrzu kabiny w stosunku do otoczenia.

Wymiary i liczba okien w kabinie na ogół są tak zaprojektowane, że umożliwiają obserwację wzrokową obsługiwanych maszyn. Mogą występować również kabiny bez okien bądź z minimalną ilością okien usytuowanych nie od strony obserwowanej maszyny (będącej zwykle głównym źródłem hałasu), gdy praca urządzeń odwzorowana jest na tablicach kontrolnych, monitorach komputerów, ekranach telewizorów itp.

Zredukowanie ilości okien na ogół korzystnie wpływa na zwiększenie skuteczności akustycznej kabin, szczególnie w zakresie niskich częstotliwości.

System wentylacji w kabinie dźwiękoizolacyjnej powinien uwzględniać wymiary kabiny i liczbę osób przebywających w niej. W kabinach zalecany jest system wentylacji działający na zasadzie nadciśnienia ( wymuszony nawiew przez wentylator, wywiew wymuszony przez nadciśnienie w kabinie) o wymianie powietrza nie mniejszej niż 30 m3 na godzinę. Wiele kabin ma odmienny system wentylacji z wentylatorem wyciągowym i nawiewem.

Niektóre kabiny posiadają system wentylacyjny polegający tylko na swobodnej wymianie powietrza przez puste otwory wentylacyjne. System wentylacyjny znacznie wpływa na skuteczność akustyczną kabiny, powinien on być wyposażony w zabezpieczenia akustyczne, chroniące przed przenikaniem hałasu z zewnątrz przez kanały wywiewne. w celu ograniczenia hałasu emitowanego przez wentylator oraz do izolowania otworów w przegrodach wymagających przepływu powietrza stosowane są w kabinach tłumiki akustyczne.

Kabiny są wyposażone na ogół w oświetlenie elektryczne dobrane do charakteru wykonywanej pracy.

Ogrzewanie kabin realizowane jest przez centralne ogrzewanie lub przez doprowadzenie ciepłego powietrza przez instalację wentylacyjną.

Konstrukcja kabin powinna być niepalna, ustroje dźwiękochłonne na ścianach i suficie są wykonywane z materiałów trudnopalnych (stosowane są blachy osłonowe).

Materiały zastosowane do konstrukcji kabin nie powinny powodować emisji szkodliwych substancji lotnych.

Często kabiny są wyposażone w instalację telefoniczną czy instalację elektryczną zasilającą (380 V).

Niektóre z kabin są oddylatowane i wibroizolowane od konstrukcji urządzeń i konstrukcji budynku. Jest to szczególnie ważne w przypadku stosowania kabin jako zabezpieczeń przed hałasem niskoczęstotliwościowym.

W ramach niniejszej pracy przeanalizowane zostały typowe konstrukcje kabin stosowanych w przemyśle.

Najczęściej spotykane w przemyśle typowe kabiny dźwiękoizolacyjne są to kabiny metalowe o systemie konstrukcji szkieletowej, umożliwiającej montaż różnego typu kabin, o różnych wymiarach.

Wybrany typ kabiny montowany jest na miejscu eksploatacji z zestawu elementów szkieletu, wypełnienia i płyt osłonowych. Szkielet tych kabin stanowią najczęściej obróbki ceowe słupów nośnych, cienkościenne profile ceowe wykonane z blachy stalowej ocynkowanej, łączone nitami jednostronnymi lub rury profilowane.

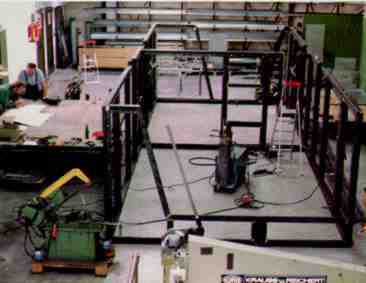

Przykładowa konstrukcja szkieletów kabin przedstawiona jest na rys. 2.2 .

Rys. 2.2. Przykład konstrukcji szkieletów kabin; konstrukcja z rur profilowanych

Zmontowany szkielet wypełniany jest materiałem dźwiękochłonnym, najczęściej są to płyty z wełny mineralnej różnej grubości, następnie osłaniany obustronnie płytami z blachy. Spotykane są też kabiny metalowe o budowie bardziej masywnej z podwójnym szkieletem oddzielonym przeponą z blachy stalowej, wypełnionym podwójną warstwą wkładu tłumiącego, osłoniętym blachą ( często jest to blacha trapezowa, perforowana od wewnątrz). Przykłady takich rozwiązań typowych metalowych kabin dźwiękoizolacyjnych spotykanych w przemyśle przedstawione są poniżej. Na rysunku 2.3 przedstawiona jest typowa przemysłowa kabina dźwiękoizolacyjna, której element panelowy składa się z niepalnej wełny mineralnej o ciężarze 170 kg/m3 oraz z płyt osłonowych z ocynkowanej blachy stalowej o grubości 0,7mm, wewnętrzna płyta osłonowa perforowana.

a)

b)

Rys.2.3. Kabina dźwiękoizolacyjna dla przemysłu

a) widok ogólny

b) element panelowy

Na rys 2.4 przedstawiono kabiny wyposażone w ciekawe rozwiązania dotyczące drzwi, które jak już wspomniano wcześniej są elementem wpływającym na obniżenie skuteczności akustycznej kabin. Rys. 2.4a przedstawia kabinę z odsuwanymi drzwiami ułatwiającymi dostęp do wnętrza kabiny, natomiast rys.2.4b prezentuje rozwiązanie tzw. "teleskopowe" , wysunięty element z podwójnymi drzwiami tworzy rodzaj przedsionka, który ogranicza dopływ hałasu do wnętrza kabiny.

a)

b)

Rys. 2.4 Przykłady dźwiękoizolacyjnych kabin przemysłowych

a) konstrukcja kabiny z odsuwanymi drzwiami

b) konstrukcja „teleskopowa" kabiny

Do kabin o bardzo lekkiej konstrukcji zaliczane są kabiny drewniane. Kabiny te są stosowane jako ochrona przed hałasem, w widmie którego dominują składowe w zakresie wyższych częstotliwości i poziom ciśnienia akustycznego nie jest znaczny. Ze względu na stosunkowo niedrogi i lekki materiał , z którego są wykonane, oprócz rozwiązań standardowych spotyka się w tym typie kabin nieraz pomysłowe konstrukcje prototypowe. Przykładem takiego rozwiązania może być kabina drewniana podwieszona na łańcuchach do sufitu hali przemysłowej, tak że luźno zawieszona znajduje się kilka centymetrów nad podłożem hali. Kabina ta zgodnie z zamysłem projektantów miała chronić pracowników zarówno przed hałasem jak i drganiami przenoszonymi przez podłogę hali.

Generalnie jednak ze względu na małą skuteczność akustyczną, rzadko kabiny te spotykane są w przemyśle, gdzie notowane są wysokie wartości poziomu ciśnienia akustycznego np. w przemyśle maszynowym czy hutniczym.

Trzecią grupę kabin spotykanych w przemyśle stanowią kabiny ciężkie, murowane. Spotykane są one głównie tam, gdzie występuje hałas o poziomie ciśnienia akustycznego znacznie przekraczającym wartości dopuszczalne oraz, w widmie którego występują znaczące składowe w zakresie niskich częstotliwości (np. w hamowniach silników lotniczych, stalowniach, sprężarkowniach, pompowniach itp.).

Kabiny murowane są indywidualnie projektowane dla konkretnego stanowiska pracy. Wymiary kabiny, grubość ścian, liczba okien i drzwi powinny być tak zaprojektowane, aby uwzględniać widmo hałasu, lokalizację maszyny i wielkość urządzeń sterowniczych. Przykładowe rozwiązania konstrukcyjne kabin murowanych przedstawione są na rys. 2.5. Kabiny te posiadają przedsionek i podwójne drzwi.

Rys.2.5. Przykłady kabin murowanych zainstalowanych w stalowni w Hucie Warszawa (obecnie Huta Luccini)

Wnioski

Na podstawie przeprowadzonej analizy konstrukcji i wymogów eksploatacyjnych i technicznych dotyczących kabin można stwierdzić, że:

- prawidłowe zaprojektowanie przemysłowej kabiny dźwiękoizolacyjnej wymaga uwzględnienia szeregu aspektów dotyczących zarówno warunków akustycznych, w jakich ma być stosowana kabina jak i wymagań eksploatacyjnych związanych z obsługą maszyn oraz wymagań bhp,

- najczęściej stosowaną konstrukcją kabin spotykaną w przemyśle, łatwą do montażu i dostosowania do warunków eksploatacyjnych są kabiny metalowe o konstrukcji szkieletowej i panelach z blachy wypełnionej wełną mineralną, w związku z tym w dalszej pracy zwrócono szczególną uwagę na ten rodzaj kabin, przykładowe badania akustyczne takiej kabiny przedstawiono w Załączniku.

|

|

|